12年5月に開業した東京スカイツリー。施工者として大林組が果たした役割についてデジタルツール運用を中心に報告する。

□BIM前夜の始動のため設計の3次元モデルは直接援用できず鉄骨BIMソフトで鉄骨を製作□

墨田区押上に建ち、634メートルと日本一の高さの東京スカイツリー。地震や強風時の揺れに対処するため、中央部の鉄筋コンクリート造の心柱=円筒と外周部の鉄骨造の塔本体を分離し、心柱を錘(おもり)として機能させる制振システムを採用している。塔本体は、正三角形の底面が上部にいくにつれて円形へと変化する美しいフォルムを誇る。

主材・水平材・斜材=各部材を三角形状に接合するトラス構造である塔本体は、プレートなどを介さずに鋼管同士を直接、溶接接合する「分岐継手」を採用している。

プロジェクトが始動したのはBIM前夜ともいえる02年5月。設計を担当した日建設計ではAutoCADの3次元機能を用いて意匠・構造設計、各種解析などを行い、それら3次元データは鉄骨の製造側、現場での施工側へと間接的に援用されていった。

□鉄骨BIMソフト=フロントローディングを基に全17社の鉄骨製作会社との協働態勢確立□

最も高い精度が要求され、製作も極めて難しい「分岐継手」。大林組とファブリケーター(鉄骨製作会社)との協働に威力を発揮したのは鉄骨BIMソフト「Tekla Structures」(テクラ製)だ。

鉄骨BIMソフトを援用することで、工場製作を考慮した鉄骨分割、形状の検討が可能となり、工場側の製作能力+現場工程の検討とともに工区割が決定された。全17社のファブリケーターが参加している。

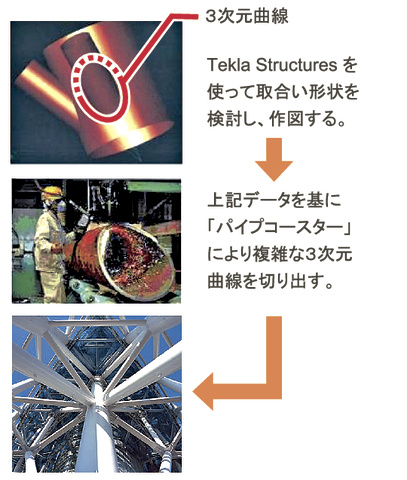

塔本体は、鋼管が縦、横、斜めに取り合い、鋼管同士の接合部は3次元曲線となる。ファブリケーターの工場では、鉄骨BIMソフトを用いて取り合い形状を3次元モデル化し、コンピュータ制御による「パイプコースター」を使用し、複雑な3次元曲線を切り出した。

鈍角と鋭角な溶接部が混在する継手部分。施工現場で溶接すると作業が上向き、横向き、下向きと変化し、難易度が高くなる柱材と斜材(分岐管)の接合部分=分岐継手の溶接は工場で行った。

高精度な塔本体の工場組み立てではレーザー芯出し器を使用、鋼管の芯と軸の交点を管理して極めて高い組み立て精度を確保した。具体的には、水平に設置したレーザー芯出し器から水平・垂直方向にレーザー光線を照射し、座標軸の位置を確認した。

□原寸モデルを構築しても製作・施工現場はマニュファクチャーという建設業のユニークさ□

高さ634メートルに対する鉄骨組み立ての許容誤差は2センチメートル以下。高精度な塔本体の現場組み立てを可能にしたのが3次元光波測量器「トータルステーション」を利用した3次元計測・管理システムだ。工程計画に則り、鉄骨(鋼管)を高精度で組み立てるためには、建て込んだ位置を即座に測定し、次の取り付けに備えて調整しなければならない。

異なる方向に向けて斜めに立つ円筒状の柱が複雑に組み合わされている東京スカイツリー。接続する柱鉄骨(鋼管)の根本の位置は下の柱鉄骨で決まるが、頭部は微妙に倒れていたり、ねじれていたりする。測定基準点から柱上の測定点までの距離と角度を測り、瞬時に3次元座標で正確な配置位置を導き出す「トータルステーション」が威力を発揮した。

鉄骨BIMソフトによって1分の1=原寸精度の3次元モデルができても工場組み立てや現場施工は自動化できず(せず)、一部、マニュファクチャーとなる。大本のデジタルデータから大量生産する自動車産業などと異なり、デジタルデータを用いても一品生産となる建設業のユニークさ。デジタル化された建物『情報』と組織間連携を実現する「ネットワーク」をデザインするPDセンターのPはProduct・Project、DはDesign・Delivery・Digital。そんな環境下、PDセンターの活動が各方面から注目を集めている。

〈アーキネット・ジャパン事務局〉(毎週木曜日掲載)